スパッタリングターゲットならUSTRON(アストロン)

USTRONではスパッタリングターゲットの製造加工を長年行っており、さまざまな材質の製造加工経験を持ち、材料特性に応じたボンディング手法の提案も可能です。

また、冷却水路バッキングプレートの製作からの一貫生産体制を整えております。

対応材質

金属材料:Si、Nb、Ti、Cr、Ta、Al、Y、Hf、Zr、Mo、W、Ni・・・

酸化物 :SiO2、Ta2O5、Al2O3、ITO、NbOx、Y2O3・・・

合金材料:CuAg、NiCr、TiCr、AlSc、SiAl、TiW・・・

※組成、共同開発についても、対応致します。

対応サイズ:平面型、円筒型、共に4mまでの製作が可能です。

ボンディング加工の種類:①摩擦圧接 ②金属接着 ③樹脂接着

使用済みスパッタリングターゲットの剥がし、再ボンディングのご依頼もお受けいたします。

接着でのスパッタリングターゲットはターゲット材のみを剥がし、バッキングプレートを再利用することが可能です。弊社では使用済みスパッタリングターゲットをお預かりし、ターゲット材の剥がし、ターゲット材の作成、再ボンディングの工程で、スパッタリングターゲットの再利用の手法を確立しております。

お問合せ:info@ustron.co.jp

Si-Al円筒ターゲット

Ti円筒ターゲット

SiO2

Cr

取り扱い金属材料

| 製品名 | 元素記号 | 密度 | 融点 | Risk and Safety Indication |

|---|---|---|---|---|

| Aluminum | Al | 2.702 | 660 | CAS No.7429-90-5 |

| Chromium | Cr | 7.19 | 1857 | CAS No.7440-47-3 |

| Copper | Cu | 8.96 | 1084.6 | CAS No.7440-50-8 | R48 / 20 / 22 |

| Iron | Fe | 7.874 | 1535 | CAS No.7439-89-6 | R48 / 20 / 22 |

| Hafnium | Hf | 13.31 | 2227 | CAS No.7440-58-6 | S3 / 14 |

| Molybdenum | Mo | 10.22 | 2617 | CAS No.7439-98-7 |

| Niobium | Nb | 8.57 | 2460 | CAS No.7440-3-1 |

| Momocrystaline silicon | Si | 2.33 | 1410 | CAS No.7440-21-3 |

| Tantalum | Ta | 16.65 | 2990 | CAS No.7440-25-7 |

| Titanium | Ti | 4.5 | 1660 | CAS No.7440-32-6 | S3 / 14 |

| Zirconim | Zr | 6.51 | 1852 | CAS No.7440-67-7 |

取り扱い合金材料

| 製品名 | 元素記号 | Risk and Safety Indication |

|---|---|---|

| Aluminum+Copper | Al+Cu | CAS No.7429-90-5 / 7440-50-8 | R48 / 20 / 22 |

| Aluminum+Silicon | Al+Si | CAS No.7429-90-5 / 7440-21-3 |

| Chromium+Silicon | Cr+Si | CAS No.7440-47-3 / 7440-21-3 |

| Copper+Nickel | Cu+Ni | CAS No.7440-50-8 / 7440-02-0 | R48 / 20 / 22 |

| Copper+Zinc | Cu+Zn | CAS No.7440-50-8 / 7440-66-6 | R48 / 20 / 22 |

| Nickel+Chromium | Ni+Cr | CAS No.7440-02-0 / 7440-47-3 |

| Titanium+Aluminum | Ti+Al | CAS No.7440-32-6 / 7440-90-5 |

| Titanium+Chromium | Ti+Cr | CAS No.7440-32-6 / 7440-47-3 |

| Titanium+Copper | Ti+Cu | CAS No.7440-32-6 / 7440-50-8 |

| Titanium+Nickel | Ti+Ni | CAS No.7440-32-6 / 7440-02-0 |

| Titanium+Silicon | Ti+Si | CAS No.7440-32-6 / 7440-21-3 |

| Zirconim+Aluminum | Zr+Al | CAS No.7440-67-7 / 7440-90-5 |

| Zirconim+Hafnium | Zr+Hf | CAS No.7440-67-7 / 7440-58-6 |

取り扱い酸化物

| 製品名 | 元素記号 | 密度 | 融点 | Risk and Safety Indication |

|---|---|---|---|---|

| Aluminum oxide | Al2O3 | 3.98 | 2020 | CAS No.1344-28-1 |

| Hafnium oxide | HfO2 | 9.68 | 2812 | CAS No.12055-23-1 |

| Columbium pentoxide | Nb2O5 | 4.47 | 1530 | CAS No.1313-96-8 |

| Silicon deoxide | SiO2 | 2.1 | 1713 | CAS No.7631-86-9 |

| Stannic oxide | SnO2 | 6.95 | 1630 | CAS No.18282-10-5 |

| Tantalum pentoxide | Ta2O5 | 8.74 | 1800 | CAS No.1314-61-0 |

| Titanium oxide | TiOX | 4.29 | 1850 | |

| Zirconim deoxide | ZrO2 | 5.49 | 2715 | CAS No.1314-23-4 |

スパッタリングターゲットとは? 形状・材料・用途を理解しよう

スパッタリングターゲットの基礎知識

半導体やディスプレイ製造に関わるエンジニアや製品開発者にとって、スパッタリングターゲットの基礎知識は必須です。ここでは、スパッタリングターゲットの概要や基本原理、役割と重要性について説明します。

スパッタリングターゲットとは

スパッタリングターゲットは、薄膜を形成する際に使用される材料のことを指します。高純度の金属やセラミック、合金などで作られ、スパッタリング工程において、薄膜生成の材料を供給します。スパッタリングターゲットは、形状やサイズ、材質によって多くの種類に分けられており、用途に応じた選択が可能です。例えば、半導体製造では非常に純度の高い金属ターゲットが選ばれたり、ディスプレイなどの反射防止フィルム形成にはシリコン系のセラミックターゲットが用いられたりします。

スパッタリングの基本原理

スパッタリングとは、目的の材料をターゲットとして用い、高エネルギーのイオンを衝突させることで、ターゲット材料の表面から微小な粒子を飛ばし、基板上に薄膜を形成する技術です。イオン源から加速されたイオンが真空中でターゲット表面に衝突し、ターゲット材料が原子レベルで剥離し、その原子が基板に堆積することで薄膜が作られます。スパッタリングは膜厚の形成を精密に制御できるだけでなく、均一性と付着強度にも優れるため、半導体やディスプレイ製造において広く利用されています。ただし、ターゲット材料の密度が低いと成膜の生成が遅くなり、厚みが十分に得られない可能性があることに注意が必要です。

ターゲットの役割と重要性

スパッタリングターゲットを効果的に用いることにより、高品質な薄膜を形成して製品のポテンシャルを向上させることができます。ターゲットの純度や組成が薄膜の特性に大きく関わるため、良くも悪くも製品の処理能力や耐久性、省エネ性能などへの影響が大きいです。特に半導体デバイスを製造する場合は、微小な不純物がデバイスの性能を低下させるリスクがあり、高純度のターゲットが要求されます。また、密度にばらつきがあると薄膜の均一性に影響が出ることにも留意しなければなりません。自社製品に最適で、かつ高品質なスパッタリングターゲットを選択することが重要です。

スパッタリング技術の応用分野

スパッタリング技術は、半導体産業やディスプレイ技術、太陽電池製造、光学コーティングなどの分野で応用されています。これらの領域におけるスパッタリングの利用は、高品質な製品の製造と技術革新の推進に役立っています。

半導体産業での応用

半導体産業においては、電気回路、配線、接続部などの金属薄膜の形成にスパッタリング技術の活用が不可欠です。金属薄膜はチップ上での電気信号の伝達や、コンポーネント間の接続に重要な役割を果たします。スパッタリングにより、高純度で均一な金属薄膜を、繊細な半導体デバイス上に精密に形成することが可能です。

ディスプレイ技術での応用

スパッタリングは、液晶ディスプレイ(LCD)や有機EL(OLED)パネルの製造プロセスで、透明導電膜や光学膜を形成するために用いられます。これらの薄膜は、ディスプレイの高輝度性能、発色性能、耐久性能などを向上させるために重要です。スパッタリングは均一かつ精細な薄膜形成を実現することで、ディスプレイ技術の向上に貢献しています。

太陽電池の製造での応用

太陽電池の製造においては、モリブデンやタングステンを材料としたスパッタリング技術が活用されています。特に、薄膜型太陽電池では、スパッタリングによって形成された金属や合金層が、電気エネルギーの効率的な収集と転送に有用です。また、化学的に安定していることから酸化や腐食にも強く、製品の耐久性を高めています。

光学コーティングでの応用

光学コーティングは半導体やディスプレイの製造で利用されるほか、レンズやミラー、フィルターといった光学素材に対して、特定の光学特性を持たせた薄膜を形成する場合もあります。例えば、透過率あるいは反射率の調整、光の成分の分離、耐スクラッチ性の向上など、さまざまな特性を光学コーティングによって付与することが可能です。スパッタリングによる均一で精密な膜厚の制御は、高性能な光学製品の製造に欠かせません。

スパッタリングターゲットの形状

スパッタリングターゲットの形状は、使用される装置や目的に応じてさまざまです。形状によって、スパッタリングの効率や均一性に影響を与えるため、適切な選択が重要です。

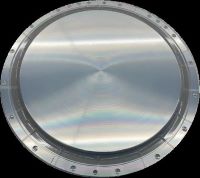

丸型(円形)

丸型ターゲットは、その名の通り円形をしており、主に直径が小さい製品(数cmから50cm程度)向けのスパッタリングターゲットに適用されます。例えば、半導体や光ディスク、工具類のコーティングなどです。

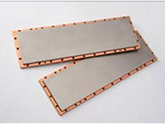

矩形(長方形)

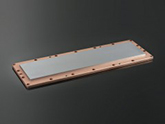

矩形(長方形)ターゲットは、大規模生産における使用が一般的です。大面積の基板(長辺が200cm以上)を作成するケースもあります。矩形ターゲットは広範囲に均一な膜厚を作成するのに適しており、ガラス基板や液晶、太陽電池、フィルム基材などの製造に活用されています。

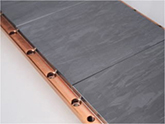

円筒形(回転型)

丸型や矩形が「平型ターゲット」と呼ばれるのに対し、円筒形のターゲットは「回転型ターゲット」と呼ばれます。平型と比較してターゲットの使用率が80%と高く、長期間にわたって均一な膜厚を維持することが可能です。主にアメリカやヨーロッパでよく採用されている形状で、太陽電池パネルや液晶パネル(タッチパネル)などの製造に用いられます。

スパッタリングの成膜材料(代表例)と主な用途

スパッタリングターゲットに使用される成膜材料は、金属・合金から、酸化物、セラミックなどまで非常に多様です。それぞれの材料によって特性が異なり、用途に応じた薄膜形成に活用されています。

金属材料ターゲットと主な用途

スパッタリングターゲットに用いられる金属材料の代表例は以下のとおりです。

| 物質名 | 元素記号 |

|

アルミニウム |

Al |

| クロム | Cr |

| 銅 | Cu |

| 鉄 | Fe |

| ハウニウム | Hf |

| モリブデン | Mo |

| ニオブ |

Nb |

| ケイ素 | Si |

| タンタル | Ta |

| チタン | Ti |

| ジルコニウム | Zr |

金属ターゲットは、高純度で均一性のある薄膜を必要とする用途に広く使用されています。半導体製造やデータ記憶デバイス、ディスプレイ技術などの分野で重宝されます。金属ターゲットから成膜される金属薄膜は、導電性、反射性、磁性などの特性を持つものが多く、電子回路やディスプレイの電極、磁気記録メディアなどに利用されます。

合金材料ターゲットと主な用途

合金材料の代表例は下表を参考にしてください。

|

物質名 |

元素記号 |

|

アルミニウム+銅 |

Al+Cu |

|

アルミニウム+ケイ素 |

Al+Si |

|

クロム+ケイ素 |

Cr+Si |

|

銅+ニッケル |

Cu+Ni |

|

銅+亜鉛 |

Cu+Zn |

|

ニッケル+クロム |

Ni+Cr |

|

チタン+アルミニウム |

Ti+Al |

|

チタン+クロム |

Ti+Cr |

|

チタン+銅 |

Ti+Cu |

|

チタン+ニッケル |

Ti+Ni |

|

チタン+ケイ素 |

Ti+Si |

|

ジルコニウム+アルミニウム |

Zr+Al |

|

ジルコニウム+ハフニウム |

Zr+Hf |

合金材料とは、目的の性能が得られるように複数の金属を混合させたものです。その組成や構造によって、磁性、光学特性、耐熱性などの特性を持つ薄膜を形成するために用いられます。例えば、磁気記録メディア、耐食性コーティング、特殊な光学フィルムなどに使用されることがあります。

酸化物材料ターゲットと主な用途

酸化物材料の代表例は以下のとおりです。

|

物質名 |

化学式 |

|

アルミナ(酸化アルミニウム) |

Al2O3 |

|

ハフニア(酸化ハフニウム) |

HfO2 |

|

酸化ニオブ |

Nb2O5 |

|

シリカ(二酸化ケイ素) |

SiO2 |

|

酸化スズ |

SnO2 |

|

酸化タンタル(五酸化タンタル) |

Ta2O5 |

|

酸化チタン |

TiOX |

|

ジルコニア(酸化ジルコニウム) |

ZrO2 |

酸化物を材料とするスパッタリングターゲットは、絶縁性や耐熱性、耐摩耗性など特殊な特性を持つ薄膜が必要な場合に使用されます。特に光学コーティング、エネルギー変換デバイス、センサー技術に適しているのが特徴です。例えば、液晶パネルや太陽電池、センシングデバイスなど、多岐にわたる用途へ応用されています。

その他の成膜材料ターゲット

酸化物系セラミックス(アルミナやジルコニア)以外に、炭化物系や窒化物系のセラミックスもターゲット材料として用いられることがあります。具体的には、耐熱性・耐摩耗性に優れる炭化ケイ素(SiC)や炭化チタン(TiC)、成膜速度と付着力が高い窒化ケイ素(SiN)などです。

スパッタリングターゲットの部品構成

スパッタリングターゲットは、バッキングプレート、ターゲット材、およびそれらを取り付けるための部品によって構成されています。ここでは、バッキングプレートとターゲット材について説明します。

バッキングプレートとは

バッキングプレートは、ターゲット材を冷却・支持するための部品です。スパッタリング装置内で、陰極にターゲットを取り付ける際に使用されます。

高エネルギーのイオンにさらされるターゲット材は高温になります。特にマグネトロンスパッタ装置のように大電流密度放電を利用する場合には、ターゲットの過熱を防ぐためにバッキングプレートに装着することが重要です。また、ターゲットの剥離や変形を抑えて、しっかりと固定する役割もあります。

バッキングプレートが熱を効果的に放散させるためには、十分な熱伝導性が必要です。そのため、熱伝導性に優れて加工もしやすい銅(Cu)が素材としてよく用いられます。さらに放熱性能を高めるため、冷却水を流すための水路を設けたり、表面にブラスト処理を施したりするケースもあります。

ターゲット材とは

ターゲット材は、スパッタリングプロセスで薄膜として堆積させる素材を指します。この材料の純度、組成、密度は、成膜される薄膜の品質に直接影響を与えるため、選定には特に注意が必要です。単体金属や合金、酸化物、炭化物など、さまざまな素材でできたターゲット材があります。形状も平面型と円筒型に大別され、使用されるスパッタリング装置のタイプや目的に応じて選びます。

スパッタリングターゲットの選定基準

スパッタリングターゲットを選択する際には、素材の純度や特性、形状とサイズ、厚さ、耐久性、コストを考慮する必要があります。これらの要素は製品品質や生産効率に、直接的あるいは間接的に影響するため、よく検討しなければなりません。

純度

ターゲットの純度は、膜の品質に大きく影響します。高純度であるほど成膜の欠陥が最小化され、製品性能をより高めることができます。

特性

製品の用途に応じて、光学的特性や電気的特性、磁気的特性など、どのような機能を薄膜に付与するか決定します。

形状とサイズ

ターゲットの形状とサイズは、スパッタリング装置の設計と生産のスケールによって選ぶことになります。ターゲットサイズが大きいほど、大面積でも均一な薄膜を形成させやすいですが、高コストになる傾向があります。

薄さ

精密さが求められる半導体や電子部品の製造においては、非常に薄い成膜が必須となります。ナノレベルの薄膜を形成する場合には、膜の均一性や耐久性も両立しなければなりません。

耐久性(寿命)

耐久性はターゲットの交換頻度と関わるため、生産コストに影響を与えます。耐久性の高いターゲットは長期間にわたって均質な薄膜成形ができる代わりに、初期投資が高くなります。

コスト

ターゲット材のコストに関連する要素は非常に多いです。主に、素材の種類と純度、形状、サイズなどで決まります。安価なターゲットは初期コストを抑えられますが、成膜の品質が安定しなかったり交換頻度が高くなったりするリスクもあることに留意しましょう。製造プロセスの効率も考慮して、適切な選択をすることが大切です。